Thương hiệu: (Đang cập nhật ...) Loại: (Đang cập nhật ...)

Thép là gì? Những thành phần cấu tạo nên thép và tính chất của thép như thế nào? Quy trình sản xuất và các loại thép hiện nay.

Cho đến nay vật liệu được sử dụng rộng rãi nhất trong xây dựng thế giới cơ sở hạ tầng và các ngành công nghiệp chính là thép. Nó được sử dụng để chế tạo mọi thứ từ kim khâu đến tàu chở dầu. Ngoài ra, các công cụ cần thiết để xây dựng và sản xuất các sản phẩm như vậy cũng được làm bằng thép.

Quặng sắt là một trong những nguyên tố phong phú nhất trên trái đất. Một trong những công dụng chính của nó là sản xuất thép. Khi kết hợp với carbon, sắt thay đổi hoàn toàn tính chất và trở thành thép hợp kim. Do vậy, thép chính là một hợp kim chứa sắt, cacbon và một số nguyên tố khác. Nhưng thép khác sắt rất nhiều. Trên thế giới có hơn 3.000 loại khác nhau.

Sắt ở dạng nguyên chất của nó sẽ mềm. Điều này thường không hữu ích trong xây dựng hay sản xuất. Do đó cần biến đổi làm sao cho tính chất của sắt cứng hơn. Phương pháp chính để tăng cường tính chất cứng và chuyển đổi nó thành thép là bằng cách thêm một lượng nhỏ carbon.

Trong thành phần của thép, carbon thường được tìm thấy dưới hai dạng. Hoặc là trong dung dịch rắn trong austenite và ferrite hoặc nó được tìm thấy dưới dạng cacbua. Dạng cacbua có thể là cacbua sắt (Fe 3 C, được gọi làcementite ), hoặc nó có thể là một cacbua của một nguyên tố hợp kim như titan . Mặt khác, trong sắt xám, carbon xuất hiện dưới dạng mảnh vụn hoặc cụm graphite , do sự có mặt của silic , làm giảm sự hình thành cacbua. Carbon trong thép hàm lượng lên đến 2% . Nếu hàm lượng carbon cao hơn, vật liệu được xác định là gang.

Về nguyên tắc, luyện thép là một quá trình nóng chảy sắt ở khoảng 1.600 ° C (2.900 ° F). Ở nhiệt độ này các phản ứng hóa học khác nhau được bắt đầu xảy ra. Hoặc theo trình tự hoặc đồng thời, để đạt được thành phần hóa học.

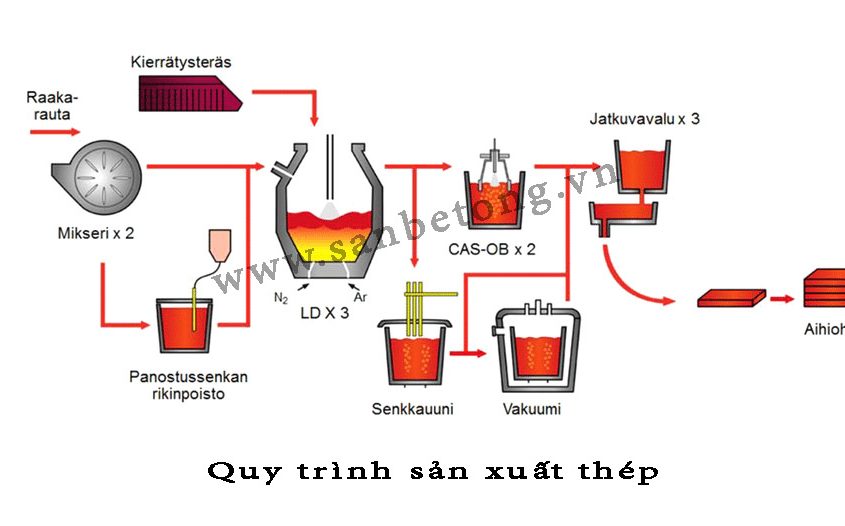

Quy trình sản xuất tại nhà máy

Nguyên liệu chính để sản xuất thép là sắt, thép phế liệu. Thép phế liệu có chứa các kim loại khác chẳng hạn như đồng, thiếc, và crôm. Những thành phần này làm thay đổi tính chất của thép. Do đó phải loại bỏ trong quá trình nung nóng chảy. Có ba quy trình sản xuất thép chính – oxy cơ bản, lò sưởi mở, và hồ quang điện.

Sắt có chứa phần lớn lưu huỳnh. Hiện diện dưới dạng sulfua sắt (FeS). Được loại bỏ khỏi sự tan chảy không phải do quá trình oxy hóa mà bằng cách chuyển đổi oxit canxi thành calcium sulfide:

FeS + CaO → CaS + FeO.

Theo phương trình này, khử lưu huỳnh chỉ thành công khi sử dụng xỉ với nhiều oxit canxi – nói cách khác, với độ cơ bản cao. Hàm lượng oxit sắt thấp cũng rất cần thiết vì oxy và lưu huỳnh cạnh tranh với canxi. Do đó nhiều nhà máy luyện thép phải khử lưu huỳnh trước khi nó được tinh chế thành thép.

Một phản ứng hóa học rất quan trọng trong quá trình chế tạo là sự oxy hóa carbon. Sản phẩm khí của nó, khí cacbon monoxide, đi vào khí ngoài, nhưng, trước khi làm điều đó, nó tạo ra khí carbon monoxide đun sôi.

Một hiện tượng phổ biến cho tất cả các quá trình sản xuất và rất quan trọng để trộn. Hỗn hợp tăng cường các phản ứng hóa học, thanh lọc hydro và nitơ , và cải thiện truyền nhiệt. Việc điều chỉnh hàm lượng carbon là quan trọng để tạo ra thép đúng tiêu chuẩn kỹ thuật.

Quá trình hình thành chuyển đổi thép nguyên khối thành các sản phẩm hữu ích cho ngành công nghiệp chế tạo và xây dựng. Mục tiêu là để có được một hình dạng mong muốn. Đồng thời để cải thiện tính chất vật lý của thép đúc cũng như để tạo ra một bề mặt phù hợp cho một ứng dụng cụ thể.

Trong quá trình sản xuất, các tinh thể lớn trong thép đúc được chuyển đổi thành nhiều tinh thể nhỏ, dài. Chuyển đổi từ dãng dễ đứt gãy thành một loại thép dẻo dai.

Quá trình hình thành chính được thực hiện nóng chảy ở khoảng 1.200 ° C (2.200 ° F).. Điều này đòi hỏi việc sử dụng lò nung chảy của các thiết kế khác nhau. Lò làm lạnh thường được áp dụng như là một quá trình thứ cấp để làm cho sản phẩm đặc biệt như tấm, cây hoặc dây .

Định hình thép

Một số quy trình tạo hình thép – bao gồm rèn, ép, xỏ lỗ, vẽ và ép đùn. Nhưng đến nay, quy trình quan trọng nhất là lăn. Trong quá trình này, các con lăn làm việc theo cặp. Được điều khiển chuyển động theo hướng ngược nhau và với cùng vận tốc.

Con lăn được giữ ở một khoảng cách chính xác với nhau bằng vòng bi và thân máy ép. Phôi được kéo bằng ma sát vào khe lăn, nhỏ hơn tiết diện ngang của phôi. Sao cho cả hai cuộn đều tạo áp lực và liên tục tạo thành mảnh cho đến khi nó rời khoảng trống lăn với phần nhỏ hơn và chiều dài tăng.

Các vòng bi nặng gắn trên mỗi bên của một con lăn được điều chỉnh khoảng cách cuộn với một ốc vít . Thân máy được kết nối với nhau và cố định vào nền nhà. Các con lăn được điều khiển trực tiếp hoặc thông qua một thiết bị bằng một hoặc một số động cơ điện.

Tùy thuộc vào sản phẩm thép được cuộn, có các giá có hai, ba, bốn và nhiều cuộn hơn. Đối với dải cán, con lăn có độ chính xác cao hơn. Bởi vì cuộn mỏng và nhỏ cần độ chính xác hơn so với cuộn có đường kính lớn.

Các cuộn thép thường có đường kính khoảng 1,2 mét. Mỗi động cơ được điều khiển bởi một hoặc hai động cơ điện với tổng công suất từ 7.000 đến 12.000 mã lực. Vòi phun nước áp lực cao loại bỏ quy mô bề mặt, và một cắt cắt bỏ các đầu và cắt tấm thành chiều dài thích hợp.

Cuộn thép cán từ các tấm phôi nặng được cung cấp từ nơi khác hoặc hệ thống máy liên hoàn. Đôi khi được cán trực tiếp từ một thỏi phôi. Nhà máy lớn nhất có thể cuộn tấm dày 200 mm, rộng 5 mét và dài 35 mét.

Ba kích thước này được xác định bởi khối lượng hoặc khối lượng phôi cũng như kích thước cán. Đôi khi chỉ có một vài tấm có cùng kích thước và thông số kỹ thuật chất lượng theo đơn đặt hàng.

Luyện thép thỏi

Hầu hết các nhà máy có hai lhệ thống lăn đẩy liên tục. Phôi thép được làm nóng đến khoảng 1.250 ° C. Con lăn và lăn dự phòng của các nhà máy lớn có đường kính 1,2 và 2,4 mét, tương ứng, và chiều dài mặt cuộn lên đến 6 mét. Lực cán tối đa của chúng thường là 10.000 tấn. Con lăn của chúng được điều khiển bởi động cơ 8.000 kilowatt.

Các nhà máy có điều chỉnh cuộn thủy lực để truyền áp lực cuộn đến một máy tính. Máy tính sử dụng thông số này và các thông số cán khác. Chẳng hạn như nhiệt độ và độ dày của tấm ở tất cả các vị trí, để kiểm soát quá trình cán bằng mô hình toán học.

Điều này không chỉ cho phép cán phôi lớn với độ chính xác cao ( ví dụ, với độ dày 0,2 mm) mà còn kiểm soát hình dạng, năng suất, tính chất vật lý.

Sau khi thép được định hình theo đặt hàng thì phải được làm nguội. Công đoạn này có thể dùng làm nguội tự nhiêu hoặc can thiệp. Tất cả các hệ thống này, cùng với tốc độ lăn cao, làm cho các nhà máy lạnh rất phức tạp để vận hành và điều khiển chỉ bằng máy tính.

Thép chịu mài mòn được sản xuất cho máy móc chế biến đá, máy nghiền. Đây là những loại thép Austenit chứa khoảng 1,2% carbon và mangan chiếm 12%.Thép mangan thường được gọi là thép Hadfield, do nhà phát minh Robert Hadfield sáng chế.

Loại này chịu cự chịu mài mòn va đập cao. Điều này diễn ra do quá trình va đập của vật liệu quá trình sản xuất sản phẩm khác. Đập tức là sự biến dạng của bề mặt. Để gia tăng sức chịu va đập ngoài bổ sung hợp chất còn được hình thành trong quá trình làm nguộn.

Một trường hợp đặc biệt, dây đàn piano được rút ra từ thép cacbon 0,8 phần trăm, có thể đạt tới độ bền kéo 275 kg lực trên mỗi milimet vuông.

Loại thép này thường sản xuất ra để có khả năng chịu lực ma sát lớn. Loại này được sử dụng cho vòng bi lăn và bi. Những loại thép này thường chứa 1% carbon, 1,2% crôm, 0,25% nickel và 0,25% molypden.

Đặc tính nổi bật đó là không gỉ của nó. Điều này được tạo ra từ một màng crom oxit vô hình, tự chữa bệnh hình thành khi crôm được thêm vào ở nồng độ lớn hơn 10,5%. Có ba nhóm chính: austenitic ,ferritic và martensitic .

Khả năng chống ăn mòn tốt nhất thu được trong thép không gỉ austenit . Vi cấu trúc của chúng bao gồm các tinh thể fe rất sạch. Trong đó tất cả các nguyên tố hợp kim được giữ trong thể rắn. Những loại thép này chứa 16 đến 26% crôm và lên đến 35% niken.

Trong đó, như mangan, là một chất tăng cường chống gỉ mạnh mẽ. Thép austenitic không thể được làm cứng bằng cách xử lý nhiệt, chúng cũng không có từ tính. Loại phổ biến nhất là loại 18/8 hoặc 304, chứa 18% crom và 8% nickel.

Thép không gỉ Ferritic chỉ chứa 0,12% carbon. Cả hai loại này đều có từ 11,5 đến 29% crôm làm chất bổ sung hợp kim chính của chúng và thực tế không có niken. Khả năng chống ăn mòn của chúng rất khiêm tốn.

Một nhóm thép không gỉ đặc biệt được sử dụng ở nhiệt độ cao – ví dụ, 800 ° C (1.450 ° F). Giải pháp làm cứng được sử dụng trong nhóm này để giữ cho nó mạnh ở nhiệt độ như vậy. Chúng chứa tới 25% crom và 20% niken, ngoài một lượng nhỏ các chất tạo cacbua mạnh như niobi hoặc titan để kết hợp cacbon và tránh sự suy giảm crom ở các biên hạt.

Đối với dịch vụ thậm chí còn nghiêm trọng hơn, như trong động cơ phản lực của máy bay hoặc tuabin khí, các siêu hợp kim được sử dụng. Chúng hoạt động trên nguyên tắc tương tự, nhưng chúng dựa trên nickel hoặc coban hoặc cả hai và không chứa sắt hoặc chỉ có tới 30% sắt. Nhiệt độ dịch vụ tối đa của họ có thể đạt 80%điểm nóng chảy .

Một loại thép quan trọng và cần thiết cho việc sản xuất và truyền tải điện, là thép điện cao silicon. Loại này lên đến 4,5 phần trăm silicon. Loại thường chứa khoảng 3,5% silicon. Thép Silicon kim loại, còn được gọi là silic công nghiệp là một sản phẩm luyện kim được làm bằng thạch anh và than cốc trong lò sưởi điện.

Thành phần của nó, hàm lượng silicon là khoảng 98% (trong những năm gần đây, sản phẩm có hàm lượng Si ở 99,99% cũng có thể được bao gồm trong Silic kim loại), tạp chất cân bằng Fe, Al, Ca vv.

Thép công cụ được sản xuất với số lượng nhỏ, chứa các hợp kim đắt tiền. Thường chỉ được bán bởi kilôgam. Nói chung chúng rất cứng, chịu mài mòn, dai dẳng, trơ đến quá nóng cục bộ. Thường được thiết kế cho các yêu cầu dịch vụ cụ thể.

Chúng cũng phải ổn định kích thước trong quá trình hoạt động. Chúng chứa các chất tạo cacbua mạnh như volfram , molypden , vanadi và crom trong các kết hợp khác nhau. Thường bổ sung coban hoặc niken để cải thiện hiệu suất nhiệt độ cao.

Quý khách hàng có nhu cầu tư vấn thi công báo giá nhà khung thép – sàn bê tông nhẹ uy tín xin liên hệ!

Cơ khí Thành Công 0943 551 983.